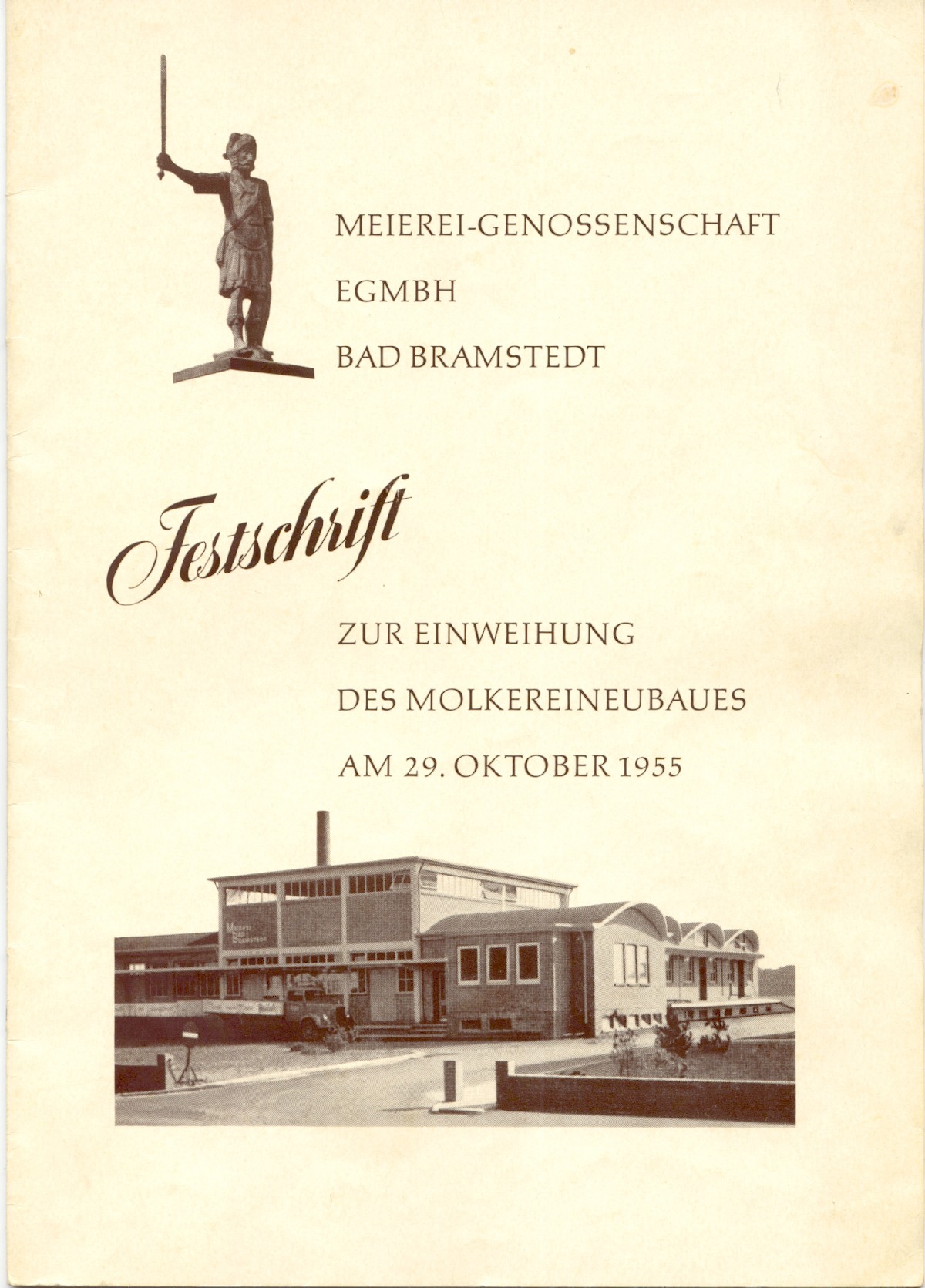

Im Jahre 1955 wurde der Neubau der Meierei an der Bimöhler Straße errichtet. Anläßlich der Einweihung wurde eine Festschrift herausgegeben, die einiges zur Geschichte der Meierei in Bad Bramstedt und zu dem damals neuen gebäude sagt. Die Festschrift erhielt ich von Ingrid Ahrens, die diese in den Unterlagen ihres Großvaters fand.

VORWORT

70 Jahre besteht die Meierei=Genossenschaft B a d B r a m s t e d t ‚ und sie begeht dieses Jubiläum in den schönen neuen Räumen ihrer neuerbauten Meierei.

Es gibt Menschen, die die Dinge nicht übersehen, und die davon sprechen, daß unsere Meiereien über Gebühr viel investieren und das darauf zurückzuführen ist, daß die Bauern einen Milchpreis erzielen, der die Unkosten der Milchviehhaltung nicht deckt.

Das Gegenteil ist der Fall: Wir müssen unsere Meiereien so modern und erstklassig wie möglich ausstatten, damit die Qualität, die wir in ihnen erreichen, in jeder Beziehung einwandfrei und erstklassig ist. Nur dann haben wir die Möglichkeit, den Bauern die höchstmögliche Verwertung für ihre Milch zu sichern, und die Rentabilität der Milchviehhaltung zu stärken.

Dies haben Vorstand, Aufsichtsrat und Mitglieder der Meierei=Genossenschaft Bad Bramstedt erkannt und den schönen neuen Bau errichtet. Möchte er sich segensreich auswirken für die Milch liefernden Bauern des Einzugsbezirkes der Meierei, und möchte der Bau weiteren Geschlechtern davon Kunde geben, daß unmittelbar nach einem großen und unglücklichen Kriege genossenschaftlich ein gestellte Bauern wußten, was sie ihrem Berufsstand und was sie denen, die ihre Produkte aufnehmen sollten, schuldig waren.

In diesem Sinne wünsche ich der Meierei=Genossenschaft Glück und Erfolg in ihrem neuen Gebäude.

Kiel, den 21. Oktober 1955

Milberg

Verbandspräsident

1

Fotos: Wilkens, Demerath, Hoffmann Druck: Buchdruckerei Karl Mann, Hildesheim

2

Gedanken zur Entwicklung der schleswig-holsteinischen Milchwirtschaft

Arno Siemund, Pinneberg

Oberrev. des Genossensch.=Verb. Raiffeisen e. V., Kiel

Es erscheint zweckmäßig, der Entwicklung unserer Meierei einen kurzen Rückblick auf die Geschichte der schleswig=holsteinischen Milchwirtschaft voranzustellen. Sie wird bei der älteren Generation Erinnerungen wachrufen, der jungen aber zeigen, daß es in der Milchwirtschaft keinen Stillstand gibt. Auch sie muß für den Fortschritt der Zeit ihren Beitrag leisten, wie es in vorbildlicher Weise ihre Väter taten.

Die Entwicklung der schleswig=holsteinischen Milchwirtschaft ist eng verbunden mit jenen Holländern, die sich im 16. und in der ersten Hälfte des 17. Jahrhunderts hier ansiedelten. Diese haben sich anfangs in den Elbmarschen, in Dithmarschen und in Eiderstedt niedergelassen und dort Kühe größerer Bauernstellen gepachtet, deren Milch sie in sogenannten „Holländereien“ verarbeiteten. Während die Holländer anfangs noch andere Landsleute nach sich zogen, schoben sich später mehr und mehr „Einheimische“ ein. Die Bezeichnung „Holländer“ und „Holländereien“ blieb jedoch bestehen. Typisch für die Holländereien des 17. und 18. Jahrhunderts war, daß es sich bei diesen um den gepachteten viehwirtschaftlichen Teil des landwirtschaftlichen Betriebes handelte, während der Ackerbau in Händen des Eigentümers verblieb. Bemerkenswert ist weiterhin, daß die Holländereien für den Markt erzeugten.

Im 19. Jahrhundert trat in bezug auf die Bewirtschaftung der Güter ein großer Wandel ein. Entdeckungen und Erfindungen bewirkten nicht nur in der Landwirtschaft, sondern auch auf allen sonstigen Gebieten bedeutende Umwälzungen. Die Ansprüche und der Lebensstandard der Bevölkerung – namentlich in den Städten – stiegen an. Gleichzeitig begannen auch Holländerei und Ackerbau zu einer Wirtschaftseinheit zusammenzuwachsen und sich in einer Hand zu vereinigen. Die Holländereien begannen den Gutsmeiereien zu weichen. Dieser Prozeß wurde bereits um das Jahr 1800 eingeleitet und setzte sich im Laufe der nächsten 50 Jahre verschärft fort. Aber auch den Gutsmeiereien erwuchs bald eine Konkurrenz, und zwar als die alten Rahm= und Buttergewinnungsmethoden durch Zentrifuge und Dampfmaschinenkraft abgelöst wurden. Jetzt wurden nach dänischem Vorbild die noch rückständigen bäuerlichen Gebiete auf genossenschaftlicher Basis innerhalb zweier Jahrzehnte erschlossen. In ihren Leistungen überflügelten die Genossenschaftsmeiereien um das Jahr 1900 bereits die Gutsmeiereien, so daß auch diese dazu übergingen, ihre Milch auf genossenschaftlicher Grundlage zu verwerten.

Wie bereits angeführt, gab die Erfindung der Zentrifuge im letzten Viertel des vorigen Jahrhunderts der genossenschaftlichen Milchverwertung den ersten Anstoß. Die erste mit dieser damals epochemachenden Erfindung ausgerüstete Genossenschaftsmeierei entstand in Schleswig=Holstein im Jahre 1877.

Die Zweckmäßigkeit der sich zunächst in den größeren Orten bildenden Genossenschaftsmeiereien wurde bald bekannt. So gab es auch in Bad Bramstedt weitsichtige Bauern, die ebenfalls den Gedanken aufgriffen, durch eine Zusammenfassung zu einer gemeinschaftlichen Milchverwertung zu kommen. Diese haben dann unter Beteiligung von Landwirten aus den Gemeinden Hagen und Fuhlendorf den Zusammenschluß im Jahre 1884 zustande gebracht. Der Meiereibetrieb wurde an der Beecker Brücke eingerichtet. Die Tagesmilchanlieferung hat damals 800 bis 1000 Liter betragen. Auch unsere Meierei hatte Anfangsschwierigkeiten zu überwinden. Immerhin gab sie ihren Mitgliedern in den in wirtschaftlicher Hinsicht ungünstigen 90er Jahren stärksten Rückhalt, um alsdann in den folgenden Jahren mitzuhelfen, die Landwirtschaft auf die Höhe des Wirtschaftsstandards vor dem ersten Weltkrieg zu führen. Um diese Zeit haben sich auch ein Teil der Bauern aus Hitzhusen und Bimöhlen unserer Genossenschaft angeschlossen.

3

Nach verschiedenen baulichen Erweiterungen und maschinellen Neuausstattungen sowie nach Überwindung der schwierigen Nachkriegsverhältnisse, die der erste Weltkrieg mit seinem Währungsverfall zur Folge hatte, entstand ein Meiereibetrieb, der zu jeder Zeit in der Lage war, den stets steigenden Anforderungen gerecht zu werden. Die günstige Entwicklung der Genossenschaft erfuhr eine Unterbrechung durch den zweiten Weltkrieg. Es galt wieder von vorne anzufangen. Die Wirtschaft hat sich von den Kriegsauswirkungen verhältnismäßig schnell erholt. Hiermit traten auch gleichzeitig neue Probleme auf. Die schwerwiegendste Entscheidung war hierbei die Frage, unseren Meiereibetrieb auf die Erfordernisse der gegenwärtigen und kommenden Zeit einzustellen. Wenn wir uns zu einem vollkommenen Neubau des Betriebes entschlossen haben, so deshalb, weil ein Umbau zu keiner befriedigenden Lösung geführt hätte.

So stehen wir heute nach 70 Jahren Geschichte unserer Genossenschaft vor einem neuen Abschnitt und hoffen, daß das neue Werk eine glückliche Zukunft vor sich hat. Es hätte nicht geschaffen werden können, wenn sich nicht immer wieder aus der Mitte unserer Genossenschaft weitschauende und verantwortungsbewußte Männer gefunden hätten, die bereit waren, große Arbeit auf sich zu nehmen.

Gestützt auf das Vertrauen der Genossen und Kunden, gefestigt durch 70jährige Erfahrungen und fest entschlossen, den bewährten Weg der Zuverlässigkeit zielbewußt fortzusetzen, tritt die Meierei Bad Bramstedt nun über die Schwelle ihres Jubiläums.

Milchverwertung der Meierei-Genossenschaft Bad Bramstedt

|

Datum |

Jahres- anlieferung |

Fettgehalt |

Jahres- trinkmilch- |

Auszahlungs- |

|

1940 |

2 616 529 kg |

3,16 |

792 037 |

14,09 Pf. |

|

1941 |

2 625 976 kg |

3,10 |

977 501 |

14,31 Pf. |

|

1942 |

3 051 567 kg |

3,10 |

1 906 734 |

16,51 Pf. |

|

1943 |

3 359 476 kg |

3,10 |

2 209 098 |

16,24 Pf. |

|

1944 |

3 246 641 kg |

3,08 |

1 796 360 |

16,78 Pf. |

|

1945 |

3 310 661 kg |

3,04 |

1 753 026 |

16,24 Pf. |

|

1946 |

2 590 804 kg |

3,06 |

1 571 133 |

17,46 Pf. |

|

1947 |

2 113 954 kg |

3,07 |

1 745 964 |

17,20 Pf. |

|

1948 |

2 282 650 kg |

3,13 |

2 134 259 |

24,50 Pf. |

|

1949 |

3 308 274 kg |

3,18 |

2 465 000 |

27,07 Pf. |

|

1950 |

4 288 550 kg |

3,37 |

2 237 099 |

26,54 Pf. |

|

1951 |

4 279 080 kg |

3,41 |

1 921 659 |

26,43 Pf. |

|

1952 |

3 993 030 kg |

3,43 |

2 387 019 |

27,27 Pf. |

|

1953 |

4 477 821 kg |

3,495 |

2 423 375 |

26,74 Pf. |

|

1954 |

4 435 609 kg |

3,51 |

1 982 759 |

27,49 Pf. |

4

Zur Eröffnung

des neuen Meiereibetriebes

der Bramstedter Meierei-Genossenschaft

e.G.m.b.H.

auf dem Grundstück Moorstücken

Am grünen Waldesrand an der Stadtgrenze liegt Bramstedts neue Meierei. Sie zeugt von Bauernarbeit und Fleiß, von Einigkeit und genossenschaftlich erfaßter Kraft.

Am heutigen Tage übergibt unsere Genossenschaft die neu erstellte Meierei ihrer Bestimmung und der Öffentlichkeit. Der Bau ist vollendet und der Zeitpunkt gekommen, wo er dem Betrieb überantwortet werden kann. Dieser schöne Erfolg gibt Anlaß zu einem kurzen Rückblick auf die Geschichte der Bramstedter Meierei=Genossenschaft.

Die Meierei=Genossenschaft Bad Bramstedt wurde im Jahre 1884 gegründet. Der Genossenschaftsgedanke fand Freunde und verbreitete sich. So hat sich die Genossenschaft im Verlauf der Jahre ständig weiterentwickelt und zu ihrer heutigen Größe ausgedehnt. Die Nachbargemeinden Bimöhlen und Hitzhusen fanden den Anschluß. Es darf gesagt werden, daß allezeit das beste Einvernehmen herrschte und bei dieser Einigkeit das gemeinsame Werk gedeihen konnte.

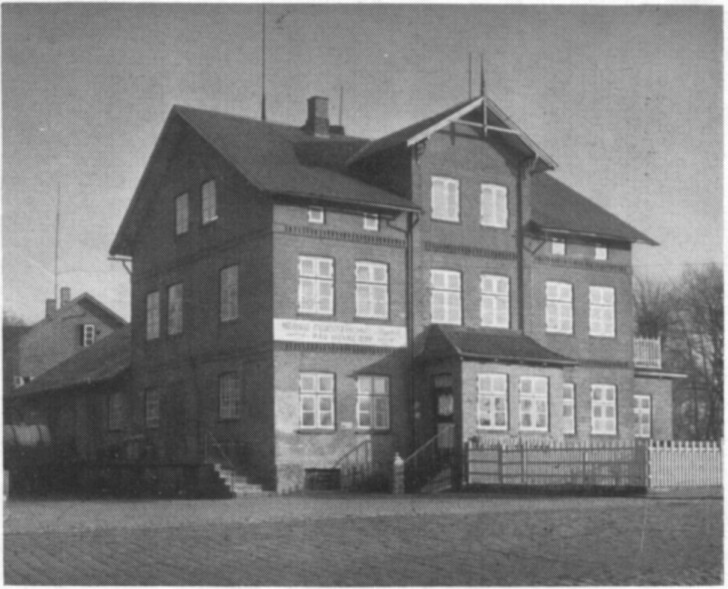

Mehrfach wurden in den vergangenen Jahren am nunmehr alten Meiereigebäude Umbauten und Erweiterungen vorgenommen, die sich aus den ständig wachsenden Anforderungen ergaben.

1942 wurde die Genossenschaft aus einer Genossenschaft mit unbeschränkter Haftung in eine Genossenschaft mit beschränkter Haftung umgewandelt. Der Geschäftsanteil je Kuh betrug 15 Mark und die Haftsumme 75 Mark.

Am 1.April 1939 konnte der Betriebsleiter Hermann Hülsen auf eine vierzigjährige erfolgreiche Tätigkeit zurückblicken. An seine Stelle trat der Molkereimeister Alfred Lösing, der infolge wiederholter Einberufung verschiedentlich von seinem Vater vertreten wurde. Ab 1947 liegt nun die Leitung des Betriebes in den Händen von Molkereimeister Herbert Reimers, der seitdem die Geschäfte mit großer Umsicht führt.

1942 trat der bewährte Vorsitzende Heinrich Rave nach siebenundzwanzigjähriger Tätigkeit zurück, und der Ortsbauernführer MaxSievers verwaltete bis Mai 1945 dessen Amt. 1945 wurde Gottlieb Freudenthal zum Vorsitzenden gewählt und Hinrich Möller, Hitzhusen, sowie Helmut Kramp, Bimöhlen, neu in den Vorstand berufen. Otto Zimmer kam in den Aufsichtsrat.

Inzwischen war das damalige Meiereigebäude zu klein geworden; überall fehlte es an den notwendigen Ausdehnungsmöglichkeiten, so daß man einen Neubau in Erwägung ziehen mußte. So wurde am 20.Dezember 1953 von 92 anwesenden Mitgliedern folgender wichtiger Beschluß einstimmig gefaßt.

Der Geschäftsanteil je Kuh wird auf 200 Mark erhöht. Damit verfügte die Genossenschaft über das nötige Eigenkapital. Gleichzeitig wurde der Vorstand ermächtigt, sich um die erforderlichen Kredite zu bemühen. In der nächsten denkwürdigen Sitzung am 19. Januar 1954 wurde dann bei einer Anwesenheit von 124 stimmberechtigten Mitgliedern mit 92 Stimmen in öffentlicher Abstimmung der Neubau beschlossen. Hiermit begann ein neuer Abschnitt in der Geschichte unserer Genossenschaft, dessen ersten Teil wir heute nach Abschluß des Baues und der Montage mit einem so schönen Erfolg beenden dürfen. Die Bauausführung wurde in die bewährte Hand des Architekten Hoff, Kiel, gelegt, unterstützt durch seinen Bauernführer Wilkens. Oberingenieur Demerath von der LdM leitete und überwachte die Ausführung der Inneneinrichtung. So entstand ein Bau, der seine Meister lobt und sich sehen lassen kann. Alle am Bau Beteiligten können mit Stolz und Zufriedenheit auf ihre Arbeit blicken.

Die Herren Hoff und Demerath werden sicherlich gern Gelegenheit nehmen, diese Ausführungen in technischer Hinsicht zu ergänzen.

Möge der stolze Bau bis in ferne Zeiten künden von handwerklichem Können und Fleiß und von kühnem Unternehmergeist. Möge er der Allgemeinheit dienen zu ihrem Nutzen und Fortschritt. Und möge er durch sein Ente stehen allezeit mahnen zur Einigkeit und zu treuem Zusammenhalten.

Gottlieb Freudenthal ist, nachdem der Bau und alles, was mit ihm zusammenhing, im wesentlichen vollendet war, altershalber zurückgetreten. Bis eine Nachwahl erfolgt, werden seine Funktionen auf Beschluß der Verwaltungsorgane vom Vorsitzenden des Aufsichtsrates, Herrn R. Kuhrt, Gayen, ausgeübt.

Altes Betriebsgebäude

5

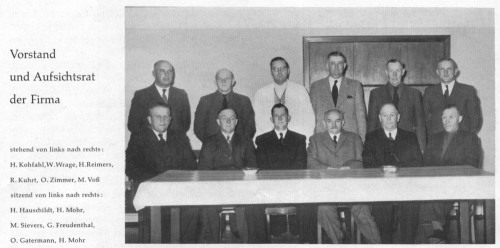

Vorstand und Aufsichtsrat der Firma

stehend von links nach rechts: H.Kohfahl, W.Wrage, H.Reimers,R. Kuhrt, O. Zimmer, M. Voß

sitzend von links nach rechts: H. Hauschildt, H. Mohr, M. Sievers, G. Freudenthal, O. Gatermann, H. Mohr

| Im Vorstand befanden sich die Herren: | |

| 1939 Heinr. Rave, Otto Köhler, Adolf Koopmann, Helmut Kramp, Ferd. Wrage |

1948 Gottl. Freudenthal, Helmut Kramp, Adolf Koop= mann, Karl Koch, Hinr. Möller |

| 1940 Heinr. Rave, Otto Köhler, Adolf Koopmann, Helmut Kramp, Ferd. Wrage |

1949 Gottl. Freudenthal, O. Gatermann, Adolf Koop= mann, Karl Koch, Hinr. Möller |

| 1941 Heinr. Rave, Otto Köhler, Adolf Koopmann, Helmut Kramp, Ferd. Wrage |

1950 Gottl. Freudenthal, O. Gatermann, Adolf Koop= mann, Karl Koch, Hinr. Möller |

|

1942 MaxSievers, Otto Köhler, Adolf Koopmann, Otto |

1951 Gottl. Freudenthal, O. Gatermann, Hans Mohr, Eich., Karl Koch, Hinr. Möller |

| 1943 MaxSievers, Karl Koch, Adolf Koopmann, Otto Gatermann, Hugo Voß |

1952 Gottl. Freudenthal, O. Gatermann, Hans Mohr, Eich., Karl Koch, Hinr. Möller |

| 1944 MaxSievers, Karl Koch, Adolf Koopmann, Otto Gatermann, Hugo Voß |

1953 Gottl. Freudenthal, 0. Gatermann, Hans Mohr, Eich., Hans Mohr, L., Hinr. Möller |

| 1945 MaxSievers, Karl Koch, Adolf Koopmann, Otto Gatermann, Hugo Voß |

1954 Gottl. Freudenthal, 0. Gatermartn, Hans Mohr, Eich., Hans Mohr, L., Hinr. Möller |

| 1946 Gottl. Freudenthal, Helmut Kramp, Adolf Koop= mann, Karl Koch, Hinr. Möller |

1955 Gottl. Freudenthal, 0. Gatermann, Hans Mohr, Eich., Hans Mohr, L, H. Hauschildt |

| 1947 Gottl. Freudenthal, Helmut Kramp, Adolf Koop= mann, Karl Koch, Hinr. Möller |

1955 MaxSievers, 0. Gatermann, Hans Mohr, Eich., Hans Mohr, L., H. Hauschildt |

| Im Aufsichtsrat befanden sich folgende Herren: | |

| 1939 Johs. Böje, Willi Köhncke, Gust. Götsche | 1949 Johs. Böje, Willi Köhncke, Otto Zimmer |

| 1940 Johs. Böje, Willi Köhncke, Ernst Thun | 1950 Johs. Böje, Willi Köhncke, Otto Zimmer |

| 1941 Johs. Böje, Willi Köhncke, Ernst Thun | 1951 Johs. Böje, Rudolf Kuhrt, Otto Zimmer |

| 1942 Johs. Böje, Willi Köhncke, Ernst Thun | 1952 Johs. Böje, Rudolf Kuhrt, Otto Zimmer, Willi |

| 1943 Johs. Böje, Willi Köhncke, Heinrich Kelting | Wrage, MaxVoß |

| 1944 Johs. Böje, Willi Köhncke, Heinrich Kelting | 1953 H. Kohfahl, Rudolf Kuhrt, Otto Zimmer, Willi |

| 1945 Johs. Böje, Willi Köhncke, Heinrich Kelting | Wrage, MaxVoß |

| 1946 Johs. Böje, Willi Köhncke, Otto Zimmer | 1954 H. Kohfahl, Rudolf Kuhrt, Otto Zimmer, Willi |

| 1947 Johs. Böje, Willi Köhncke, Otto Zimmer | Wrage, MaxVoß |

| 1948 Johs. Böje, Willi Köhncke, Otto Zimmer | 1955 H. Kohfahl, Rudolf Kuhrt, Otto Zimmer, Willi |

| Wrage, MaxVoß | |

6

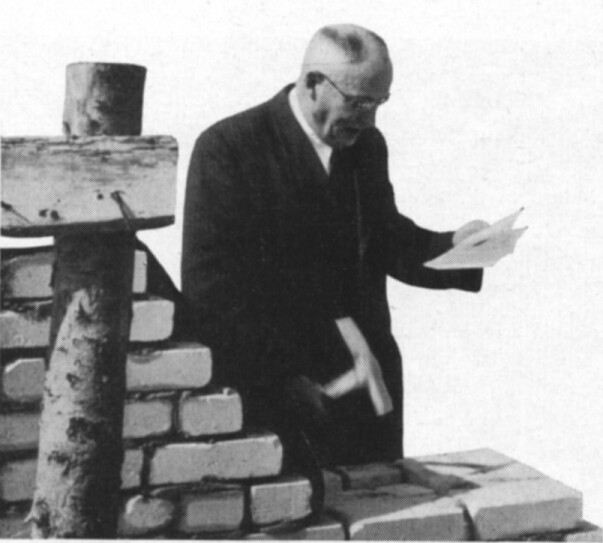

Ansprache des 1. Vorsitzenden des Vorstandes

Ansprache des 1. Vorsitzenden des Vorstandes

Herrn Freudenthal, sen.

anläßlich der Grundsteinlegung

Nu is datt so wied! De Boschien, up denn wi so lang luert hebbt unn de uns all allerhand Kuppweh mokt hedd, is dor. So könnd wi denn mitn god Geweden denn Grundsteen vun uns nee Meieree inmurn.

Ik dörf ju all, de ji hier tohoop komen sünd, goden Dag segn. 1k gröt denn Architekten Hoff un sin Boföhrer, ik gröt den Boföhrer vun Dyckerhoff & Widmann, ik gröt Meister Hänsel un all de Murlüd un Timmerlüd un Arbeitslüd, de hier schwer werkt hebd, ik gröt unsen Meier un Betriebsleiter Reimers und ik gröt de Burn, de mit mi in Vörstand un Opsichtsrat sitt.

Bi een Grundsteenlegn – ok wennt all lang west is und hüd blots symbolisch makt und fiert ward – is datt jo so Bruk, datt dor veel gode Wör schnakt ward. So will ik ok ganz kod segn, watt mi upt Hard ligt. 1k dank all de hier betto arbeid hebbt un wünsch wieder een goodes Tosamenstohn un Invernehm in Eenigkeit un Harmonie ohn Striet un Mißton. Much de Bo ohn Unfall un Störung wiederwassen un so tönd bröcht warn, datt Bolüd un Burn tofreden stellt ward. Müch de Herrgott uns fründli blieben un datt Werk vun uns Hänn fördern, as de Bibel un uns Milberg in Kiel to seggn plegt. Müch dusse Bo, geborn ut Genossenschaft ssinn vun uns Burn, de wi em dörch sur verdeente Melkpenn hebbd mögli makt, uns Segen bringn un Kinner un Kinnerskinner. Miich uns Meierist Reimers alltid ok in düssen Neebo bi gode Gesundheit in di glike ole Wis för uns wiederarbein könn in goden Invernehm, sik to Freud un uns ton Vödeel, denn is mi ni bang, datt wi denn Bo mit den Johrn ganz affbetolt kriegt. Denn kann düsse Bo, de hier wasst, alltied een Teken un Mal ween för datt, watt Burn könnt, wenn see einig sünd un tosamenstahn. So müch ik ole Mann ju mohnen, holt fast un staht tohopt, denn dwingt ji Schicksal un Tid.

Tohop west eenig und tohop wieder! HAND IN HAND FÖRN BURNSTAND INT HEIMATLAND

7

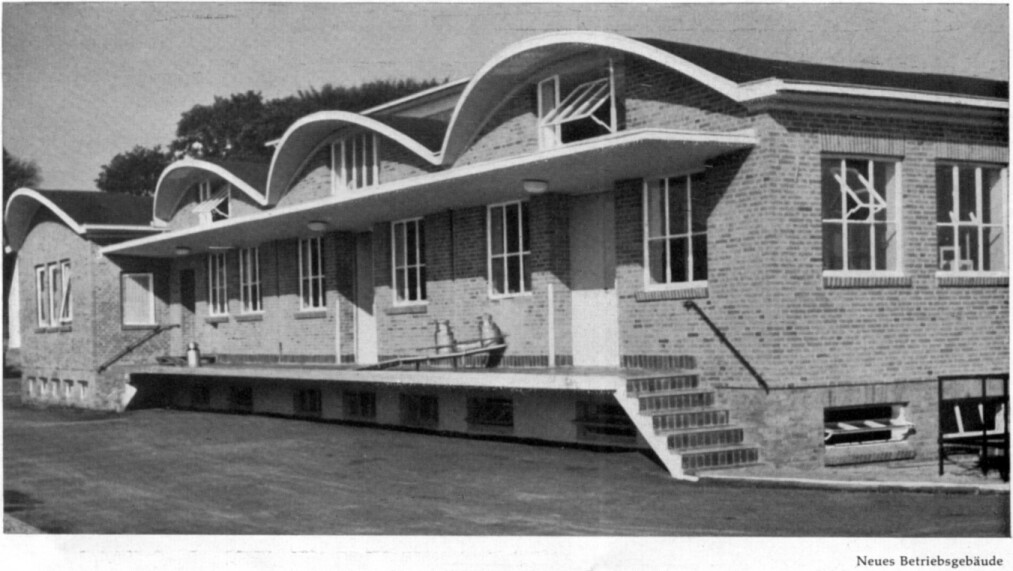

Neues Betriebsgebäude

Planung und Baugestaltung der neuen Meierei in Bad Bramstedt

Rudolf Wilkens, Mitarbeiter des Dipl=Ing. A. Hoff, Architekt BDA.

An der Durchgangsstraße inmitten der Stadt Bad Bramstedt befindet sich noch das frühere Gebäude der Meierei=Genossenschaft eGmbH. Jedem eingeweihten Betrachter wird klar, daß man auf diesem Grundstück keine umfassende Erweiterung planen konnte: auf der einen Seite unmittelbar an den Fluß Osterau grenzend, an zwei Seiten dicht bebaute Nachbargrundstücke und vorne keine zehn Meter entfernt der sehr starke Verkehr der Fernstraße Hamburg-Kiel. Der Vorstand der Genossenschaft befaßte sich daher schon vor Jahren mit dem Erwerb eines neuen Grundstückes für einen späteren Neubau. Es wurde ein Grundstück am Stadtrand, an der Bimöhler Straße, mit guter Entfaltungsmöglichkeit erworben.

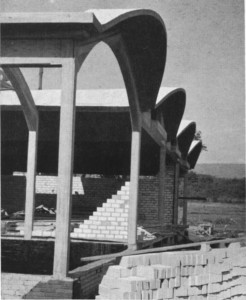

Meierei-Lageplan

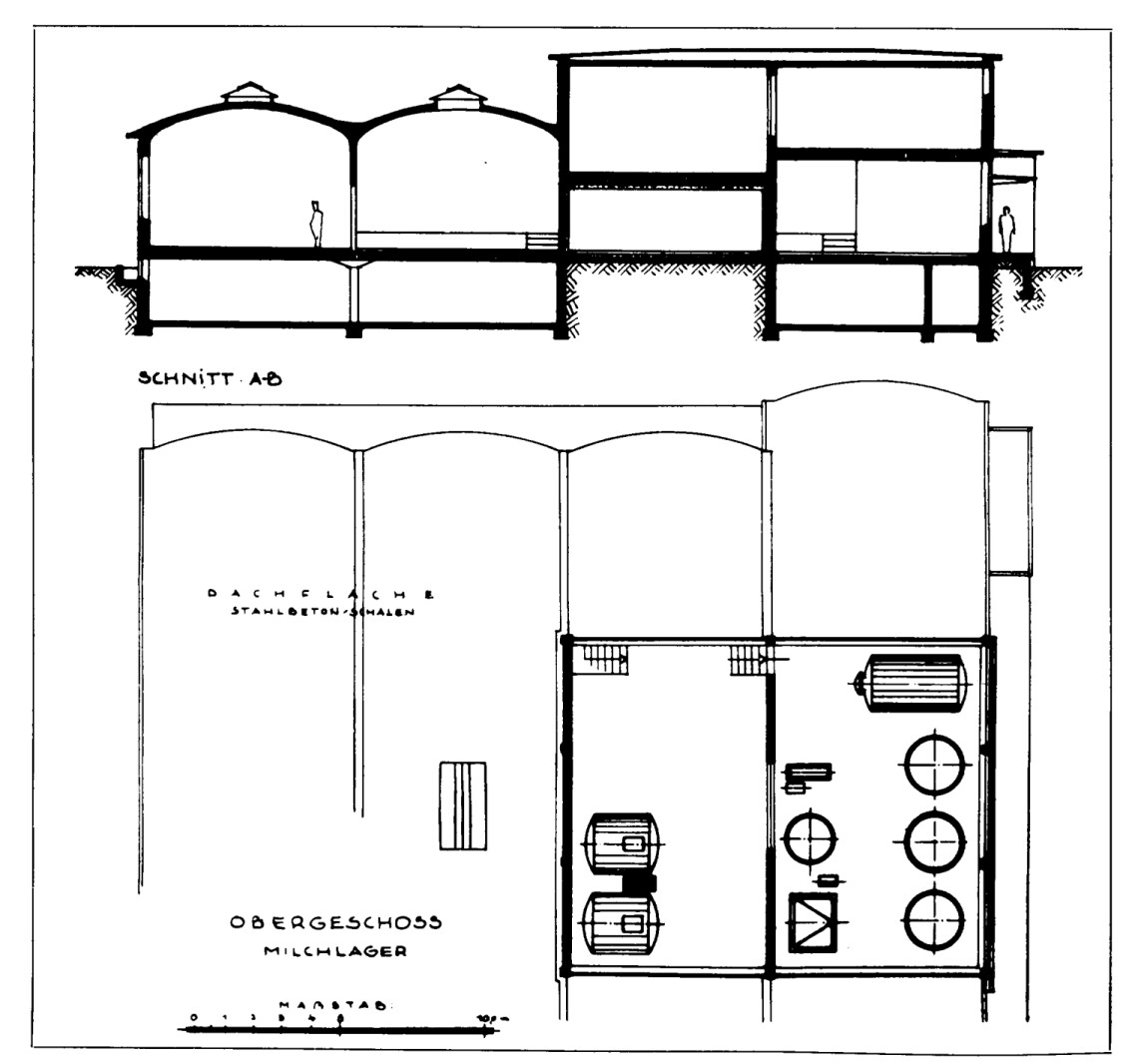

Nach Probebohrungen und Baugrunduntersuchungen begann die Planung in Zusammenarbeit mit dem Vorstand, dem Betriebsleiter und der Maschinen= und Bauberatungsstelle der Landesvereinigung durch den beauftragten Architekten, Dipl .=Ing. Hoff, Kiel. Nach mehreren Vorentwürfen entschloß man sich zu diesem Neubau, der in seiner äußeren Form sehr von den üblichen Meiereibauten abweicht. Es lag in unserem Bemühen, für das Betriebsgebäude eine neue Bauform zu finden, die dem Charakter des Industriebaues näherkommt und die den baulichen Kostenanteil möglichst niedrig halten würde. Gewählt wurde ein eingeschossiger Baukörper mit Unterkellerung und einer Bedachung aus Stahlbeton=Tonnenschalen, System Dyckerhoff & Widmann. Diese Bauform wirkte sich

8

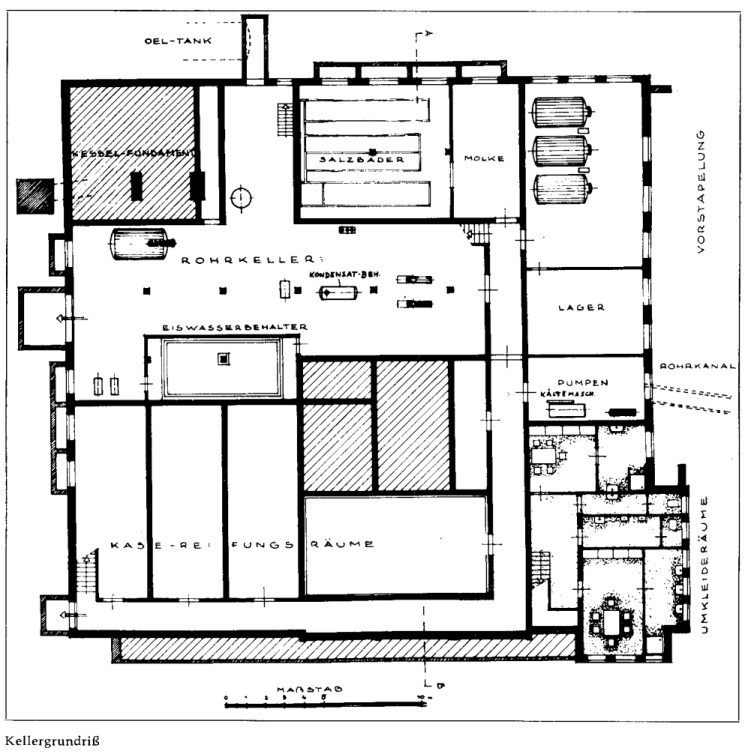

Kellergrundriß

kostenmäßig günstig aus, eine Beobachtung, die bei größeren Objekten wahrscheinlich noch augenfälliger sein würde.

LAGEPLAN

Die Breite des Grundstücks beträgt 70 m und die Tiefe 145 m. Aus dem Lageplan ist die Anordnung der drei Baukörper zu ersehen. Betriebsgebäude mit Kesselhaus und Schornstein, Wohnhaus mit Gehilfenunterkunft und Garagengebäude mit Kläranlage. Das Baugelände mußte um ca. 1,50 m aufgefüllt werden, um eine günstige Zu= und Abfahrtsmöglichkeit zu schaffen und das nötige Gefälle zum Vorfluter zu erreichen. Das Betriebsgebäude ist von einer 6 m breiten Fahrbahn mit Schwarzdecke umgeben.

BETRIEBSGEBÄUDE

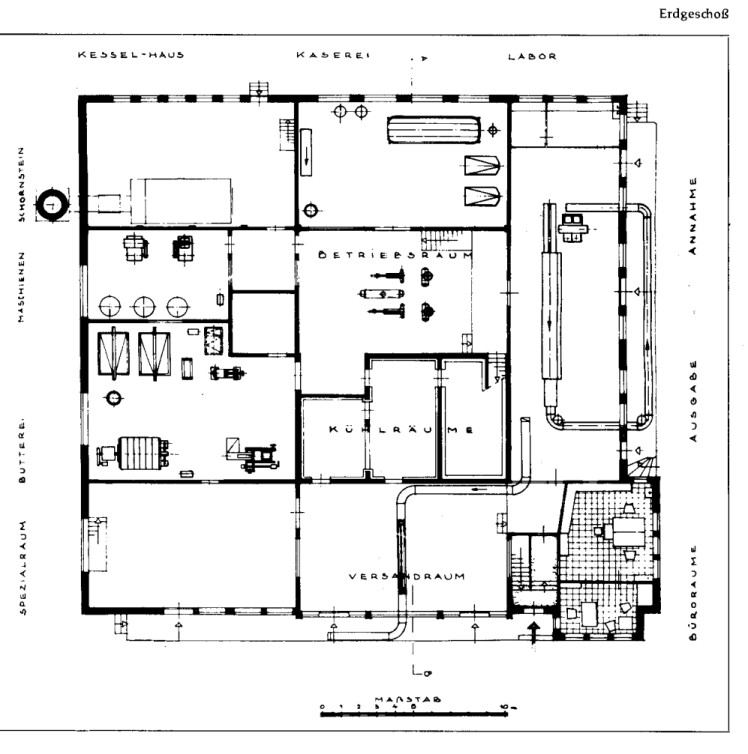

Erdgeschoß

Außenabmessung: 32 m breit und 31 m tief. Die Annahme der Milch erfolgt auf einer überdachten Rampe an der Westseite des Gebäudes. Dahinter in fast ganzer Breite liegt der Annahme= und Rückgaberaum mit Labor und Büroräumen. Von diesen Räumen hat man eine gute Sicht zur Annahme, Ausgabe und den beiden Rampen.

Die weitere Grundfläche des Gebäudes teilt sich in acht gleiche Raumfelder auf, die je 11,50 m lang und 7,00 m breit sind. In der Mitte liegt zentral der Betriebsraum, um kurze Leitungsführung zu erreichen. Darum gruppieren sich alle anderen Räume. Nach der einen Seite der Kühlraumblock mit Butterei, davor Händlerausgabe mit einem Spezialproduktenraum. Nach der anderen Seite die Käserei und daneben die Energieerzeugung, das Kesselhaus mit dem Maschinenraum.

Im Obergeschoß, über dem Versandraum und den Küh

9

lerräumen, befindet sich die Trinkmilch%shy;lagerung. Dieser Teil ist in der Ansicht (s. Abb.) als Aufbau ersichtlich. Die ganze Grundfläche der Erdgeschoßräume ist unterkellert, mit Ausnahme der Kühlräume und 2/3 des Kesselhauses. Unter der Annahme sind der Raum für die Vorstapelung, ein Lagerraum und ein Pumpenraum angeordnet. Von hier aus geht ein Betonrohrkanal zum Wohngebäude, welcher Kalt= und Warmwasserleitungen, Rohre der Warmwasserheizung und Stromkabel hinüberführt. Unter dem Betriebsraum, dem Maschinenraum und der Hälfte der Butterei befindet sich der Rohr= und Montagekeller, in welchem außer Rohrleitungen, Pumpen, elektrischen Schaltanlagen usw. auch die

lerräumen, befindet sich die Trinkmilch%shy;lagerung. Dieser Teil ist in der Ansicht (s. Abb.) als Aufbau ersichtlich. Die ganze Grundfläche der Erdgeschoßräume ist unterkellert, mit Ausnahme der Kühlräume und 2/3 des Kesselhauses. Unter der Annahme sind der Raum für die Vorstapelung, ein Lagerraum und ein Pumpenraum angeordnet. Von hier aus geht ein Betonrohrkanal zum Wohngebäude, welcher Kalt= und Warmwasserleitungen, Rohre der Warmwasserheizung und Stromkabel hinüberführt. Unter dem Betriebsraum, dem Maschinenraum und der Hälfte der Butterei befindet sich der Rohr= und Montagekeller, in welchem außer Rohrleitungen, Pumpen, elektrischen Schaltanlagen usw. auch die

Eiswasserbereitung untergebracht ist. Der Rohrkeller führt auch unter den Heizerstand des Kesselhauses und von dort bis zu dem Öltank, der außerhalb des Gebäudes unter Terrain liegt. Unter der Käserei sind die Salzbäder und der Molkeraum eingerichtet. Im vorderen Teil der Unterkellerung sind an einem Kellergang 4 Käsereifungsräume untergebracht. Im Gang ist eine Verladeöffnung für Käse angeordnet. Ebenfalls führt vom Rohrkeller eine Montageöffnung nach draußen, damit größere Geräte und Behälter ohne kostspielige Abbrucharbeiten in die Kellerräume eingebracht werden können. Unter den Büroräumen befinden sich Umkleide=, Wasch= und Toilettenräume für die Betriebsangehörigen.

Obergeschoss Frontseite

Pilzstützen

Umkleideräume

10

BAUKONSTRUKTION

BAUKONSTRUKTION

Für das Betriebsgebäude wurde die Konstruktion in Stahlbetonskelett und Dachschalen gewählt, um die Außenhaut und die Innenwände möglichst leicht zu halten. Lediglich der Kühlraumblock ist aus massivem Mauerwerk ausgeführt und statisch belastet. Die Außenflächen, ebenso die anderen Baukörper, sind mit roten Ziegelsteinen verblendet. Die Außenmauern sind mit einer Luftschicht, einem Isolieranstrich und mit einer 17,5cm starken Kalksandsteinhohlblock=Hintermauerung versehen, um eine bessere Wärmehaltung zu erreichen. Die Decken des Kellergeschosses sind Massivdecken mit einer Nutzlast von 500 bis 1200 kg/qm und als Hohlsteindecken ausgebildet. Über dem Rohrkeller, der eine größere Spannweite hat, wurde eine Stahlbeton=Massivdecke mit Pilzstützen errichtet, da Unterzüge für die Rohrleistungsführung sehr hinderlich sind.

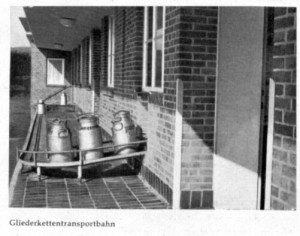

Über die Erdgeschoßräume spannen sich 4 durchgehende Tonnenschalen mit je 3 Schalenfeldern aus 8 cm Stahlbeton als Dachdecke. Die Spannweite beträgt 7,18 m und die Länge einer Tonne 11,75 m. Die Milchlagerräume im Obergeschoß unterbrechen diese Dachfläche. Die Dachflächen sind zur Isolierung von außen mit 4 cm Korkplatten versehen und mit 2 Lagen teerfreien Dachpappe abgedeckt. In der Stahlbetonrampe (Kragplatte) ist eine von unten zugängige Kettenbahn eingelassen. Alle Fußbodenflächen der unterkellerten Räume und des Obergeschosses sind mit einer Spezial=Spachtelung von oben gegen Wasserdurchlässigkeit säurefest isoliert. Diese Bodenisolierung hat sich günstig ausgewirkt bei Rohrdurchführungen, insbesondere, wenn diese nachträglich ausgeführt werden. Die Räume sind gefließt. Durch große Stahlfensterflächen mit Schwingflügelfeldern und Oberlichter für die Räume innerhalb des Baukörpers erhalten alle Räume eine gute Entlüftung und Belichtung. Alle Betriebstüren sind doppelwandige, isolierte Stahltüren. Die gesamten Decken= und Wandflächen sowie Fenster und Türen sind in heller Farbe gehalten. Die Beheizung der Büroräume erfolgt durch eine Warmwasserheizung, die ebenfalls zum Wohngebäude geführt wird. Eine Dampfkesselanlage mit Ölfeuerung und gemauertem 16 m hohem Schornstein dient als Wärmequelle für die gesamte Anlage. Die Beleuchtung der Betriebsräume wurde zum überwiegenden Teil auf feuchtigkeitsdichte Leuchtstoffröhren abgestimmt. Die Zuleitungen im Erdgeschoß liegen unter Putz.

Wohngebäude

WOHNGEBÄUDE

Das Wohngebäude ist aufgegliedert 1. in einen zweigeschossigen Teil, der Wohnung des Betriebsleiters, und 2. einen eingeschossigen, langgestreckten Anbau für Unterkunftsräume der Gehilfen mit Speiseraum und Waschraum. Das Satteldach wurde mit braunen Hohlpfannen gedeckt.

GARAGENGEBÄUDE

Es enthält neben 3 Betriebsgaragen, Werkstatt und Stall, die Kläranlage der Meierei und die Trafo=Station. Um einen klaren Baukörper zu erreichen, wurden alle Teile unter ein Dach (Stahlbeton=Flachdach) gebracht. Auch dieser Baukörper ist in Stahlbetonskelett ausgeführt. Die Stahlbetonstützen und Konstruktionsteile sind sichtbar und wie im Mittelteil des Betriebsgebäudes mit einem hellen Anstrich versehen. Zur Klärung der Molkereiabwässer wurde, im Einvernehmen mit den zuständigen Regierungsstellen und dem Wasserwirtschaftsamt, eine Versuchsanlage nach den Plänen von Herrn Dipl.=Ing. Preussner, Hamburg, errichtet. Zwischen Kläranlage und Grundstücksgrenze liegen die Schlammbäder aus Stahlbetonfertigteilen. Die geklärten Abwässer fließen mit freiem Gefälle durch Rohrleitungen bzw. Gräben zur „Osterau“

Das Betriebsgebäude enthält 6 400 cbm umbauten Raum, für den ein Preis von DM 58,- eingesetzt und abgerechnet wurde. Alle Betriebsräume haben zusammen eine Nutzfläche von 1 680 qm. Der Bau wurde am 1.06.1954 begonnen und unter engster Zusammenarbeit zwischen Betriebsleitung, Bauleitung, Baufirmen, Bauberatung und ausführenden Maschinenfirmen am 15 .07.1955 in Betrieb gesetzt. In dieser Bauzeit von gut einem Jahr haben alle Beteiligten trotz Witterung und Lieferungsschwierigkeiten ihr Bestes getan.

Dank der Großzügigkeit und Weitsicht der Verwaltungsorgane der Meierei= Genossenschaft Bad Bramstedt wurde mit diesem Bau ein Versuch unternommen, die Erfahrungen und Bauweisen des allgemeinen Industriebaues auch in die Molkereipraxis umzusetzen. Es kann heute schon gesagt werden, daß mit der Errichtung dieses Hallenbaues um den zentral gelegenen Betriebsraum herum, sehr kurze Arbeitswege, gute Übersicht und extrem kurze Rohrleitungsführungen erreicht wurden. Die Bewährung dieser Planung und Bauweise in der Praxis sollte aufmerksam verfolgt werden, um weitere Erkenntnisse und Erfahrungen für das Gesamtgebiet des Molkereibaues zu gewinnen.

11

Die technischen Einrichtungen im Neubau der Meierei Bad Bramstedt

Oberingenieur Fritz Demerath Kiel

GRUNDLAGEN FÜR DIE PROJEKTIERUNG

Die Meierei=Genossenschaft Bad Bramstedt, ein gemischter Trinkmilch=Werkmilchbetrieb, mit einem Trinkmilchanteil von 40 – 50 %, gehört zu den ca. 51 Meiereien Schleswig=Holsteins, die zur Trinkmilchversorgung der Stadt Hamburg eingeschaltet sind. Zweifellos könnte die Zahl der Trinkmilchbetriebe um Hamburg da, wo es sinnvoll und wirtschaftlich erscheint, reduziert werden. Die Schaffung von leistungsfähigen Mittelbetrieben mit einer Jahresmilchanlieferung von 5 Mill. bis 10 Mill. kg müßte angestrebt werden. Der Neubau der Meierei=Genossenschaft Bad Bramstedt, der nach neuen Erkenntnissen erbaut und eingerichtet wurde, kann als Versuch und ersten Schritt auf dem Wege der Rationalisierung der Trinkmilch=Meiereien um Hamburg nach dem Kriege angesehen werden.

Für die Planung und Einrichtung des Betriebes waren folgende Betriebszahlen, die eine etwaige Kapazitätsausdehnung bis zu 50 % zulassen, zugrunde gelegt:

Jahresanlieferung 4 500 000 kg

Tägl. Höchstanlieferung 22 000 kg

Tägl. niedrigste Anlieferung 9 000 kg

Trinkmilchabsatz nach Hamburg und im Ort 40-50 %

der Anlieferung.

Rückgabe an die Lieferanten im Jahres=

durchschnitt 30 -35 %

Verarbeitung zu Käse und Speisequark ca. 10 %

ANNAHME UND AUSGABE

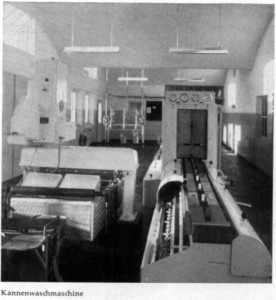

Auch für Betriebe mittlerer Größe gilt heute die zwingende Forderung, durch eine weitgehende Mechanisierung der Milchannahme und Ausgabe die Arbeit zu erleichtem und den Unkostenfaktor durch Einsparung von

Personal zu senken. Dieser Forderung ist durch Einbau von Gliederketten=Transportbahnen, die die Milchkannen von der Annahmerampe bis in Kipphöhe zu den Milchwaagen bzw. von der Kannenwaschmaschine zur Ausgaberampe für Händler und Lieferanten fördern sowie durch Einbau einer automatischen Kannenwendevorrichtung der Kannenwaschmaschine weitgehendst Rechnung getragen.

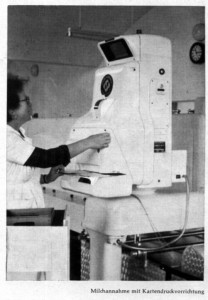

Besonderer Wert wurde auf eine korrekte, einwandfreie, gewichtsmäßige Erfassung der angelieferten Rohmilch durch Aufstellung einer Milchannahmewaage mit Kartendruck= und Additionsvorrichtung gelegt.

Die einzelnen Wägungen werden auf einer Karteikarte und auf einer Wiegekarte für die tägliche Benachrichtigung an den Milcherzeuger mittels einer elektr. Druckvorrichtung festgehalten. Fehlaufzeichnungen infolge menschlicher Unzuverlässigkeit werden vermieden.

Sämtliche Milchkannen sowohl für die Händler als auch für die Lieferanten werden in einer Längskannenwaschmaschine mit einer Stundenleistung von 800 Kannen gereinigt und desinfiziert. Es handelt sich um eine ein

12

bahnige, kontinuierlich arbeitende Maschine mit Düsenrad der Firma Holstein & Kappert, Dortmund, die entsprechend den Kieler Richtlinien mit mehreren Behandlungsstufen ausgestattet ist. Die Kanne durchwandert nacheinander

bahnige, kontinuierlich arbeitende Maschine mit Düsenrad der Firma Holstein & Kappert, Dortmund, die entsprechend den Kieler Richtlinien mit mehreren Behandlungsstufen ausgestattet ist. Die Kanne durchwandert nacheinander

1. die Vorspülung

2. die Reinigungszone

3. die Desinfektion

4. die Dampfzone

5. die Trocknung mittels Heiß= und Kaltluft.

Die Vorspülungs=, Laugen= und Heißwasserabteilungen sind durch Zwischenschaltung von neutralen Zonen voneinander abgeschlossen, um eine Beeinträchtigung des benachbarten Bades und eine Verschleppung von Reinigungsflüssigkeit zu verhindern.

Die Ausgabe der Trinkmilch erfolgt über die bekannten, zuverlässig arbeitenden Milchzapfgeräte „Record“ mit Mengenvoreinstellung, Addierwerk, Schnellschlußventil und Strahlregler, die ein kontrolliertes, schnelles, schaumfreies Abfüllen der Trinkmilch in Kannen ermöglichen.

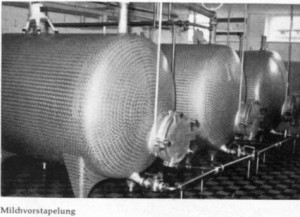

MILCHLAGERUNG

Um einen gleichmäßigen, ununterbrochenen Betrieb der nachgeschalteten Milchbe= und =verarbeitung unbedingt sicher zu stellen, gelangt die Rohmilch vom Wiegebehälter in die im Kellergeschoß unterhalb der Waage aufgestellten Vorlagertanks. 3 Tanks zu je 4000 Liter Inhalt aus Alu mit Rührwerk und pneumatischer Inhaltsanzeigevorrichtung, die eine laufende Kontrolle des Tankinhaltes auf der Annahme gestatten, geben die Möglichkeit, die Annahmemilch nach Qualität und Verwendungszweck zu sortieren.

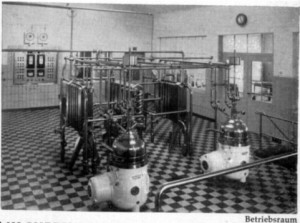

MILCHERHITZUNG

Für die Pasteurisierung der Milch stehen 2 moderne Plattenapparate von 5000 und 3000 l/h, neuester Konstruktion für schonende Kurzzeiterhitzung zur Verfügung, ausgestattet mit je einer geteilten Austauschabteilung für 80~/o Wärmerückgewinn, einer Wasservorkühl= und Eiswasser=Tiefkühlabteilung. Sämtliche Platten bestehen aus hochwertigem Chromnickel=Molybdänstahl, ein Material, das sich besonders gegen Korrosionsgefahren als widerstandsfähig erwiesen hat.

Die Reinigung, Entrahmung der Milch bzw. Standardisierung der Trinkmilch auf 3,10/0 Fettgehalt übernehmen 2 Westfalia=Separatoren neuester Konstruktion, Type „MM 5004″, ausgestattet mit je einem Hochdruckschwimmer zur Begrenzung der Anlage auf Nennstundenleistung. Auch hier sind sämtliche mit Milch oder Rahm

13

in Berührung kommenden Teile aus nichtrostendem Stahl hergestellt. Besonders erwähnt sei die Ausstattung der Separatoren mit einem Spezialmotor, der von sich aus den allmählichen Anlauf ohne Verwendung einer Fliehkraftkupplung bewirkt.

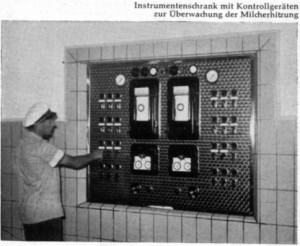

Entsprechend den gesetzlichen Bestimmungen sind die Milcherhitzer mit einer automatisch arbeitenden Umschalt=, Schreib= und Temperatur=Regelanlage System DRD ausgestattet, die ein Höchstmaß an Sicherheit und Regeltechnik bei der Milcherhitzung bietet. Die Meßinstrumente für die Überwachung und Kontrolle der Milcherhitzungsanlage sowie der Inhaltsanzeigevorrichtungen der Trinkmilchlagertanks sind in einem zentral gelegenen, übersichtlichen Instrumentenschrank im Betriebsraum angeordnet. Der Schrank nimmt außerdem die Schwenktasten und Kontrollampen zur Schaltung derjenigen Elektromotoren auf, die vom Betriebsraum aus überwacht werden müssen.

TIEFKÜHLUNG DER TRINKMILCH

Nach der neuen Trinkmilchverordnung der Landesregierung vom 28.09. 54 muß die Kühlung der Trinkmilch in geschlossenen Kühlem erfolgen, wenn nicht besondere Räume für die Aufstellung offener Kühler zur Verfügung stehen.

Da die Meierei aus bakteriologischen und reinigungstechnischen Gründen den geschlossenen Kühlem den Vorzug gab, mußte nunmehr entschieden werden, ob als Kühlmittel Eiswasser oder direkte Verdampfung gewählt werden sollte. Auf Grund von Besichtigungen bestehender Eiswasseranlagen des In= und Auslandes und unter Berücksichtigung der Tatsache, daß der Meierei von der Stromversorgung billiger Nachtstrom zur Kältespeicherung zur Verfügung gestellt wurde, entschied man sich für Eiswasserkühlung.

Wie bereits oben erwähnt, ist der Plattenerhitzer 5000 l/h mit einer Eiswasser=Tiefkühlabteilung ausgestattet, der, wie genaue Messungen nach Inbetriebnahme der Anlage ergeben haben, eine Tiefkühlung der Trinkmilch auf +20° C bei einer Eiswasservorlauftemperatur von 0 bis 0‚5° C ermöglicht.

BUTTEREI MIT SAHNEABTEILUNG,

BUTTERKÜHL= UND BUTTERTIEFKÜHLRAUM

Die Einrichtungen der Butterei, bestehend aus

1 Holzbutterfertiger, 4000 1 Totalinhalt

1 Rahmreifer, 2000 1 Inhalt

1 automatische Butterformmaschine „Benhil“ konnten aus dem alten Betrieb übernommen werden.

Der vorhandene Rahm=Plattenerhitzer, 1000 lIh, erhielt zusätzlich eine Rahmvorkühl= und Eiswasserkühlabteilung, um auch den Schlagrahm auf die gewünschte Temperatur kühlen zu können. Die unterschiedlich anfallende Rahmmenge aus der Trinkmilch= bzw. Werkmilchgruppe wird in einem geteilten Behälter von 800 + 400 l Inhalt vorgestapelt und mittels Kreiselpumpe durch den Rahm=Plattenapparat zum Rahmreifer gefördert.

Der geteilte Rahmvorstapelbehälter erfordert eine Qualitätssortierung sowie die Einstellung des Schlagrahmes vor der Erhitzung.

Die Temperierung des Rahmes erfolgt ebenfalls durch Eiswasser, so daß auf die Verwendung von Sole als Kühlmittel in der Butterei mit all seinen Nachteilen verzichtet werden konnte.

Neben der Butterei befindet sich ein ausreichend bemessener Butterkühlraum, anschließend der Flaschenmilchkühlraum mit Ausgang zur Händlerausgabe und ein Buttertiefkühlraum, in dem bis zu 10 t Butter bei einer Temperatur von – 12 bis – 15° C gelagert werden können.

LAGERUNG DER TRINKMILCH,

LAGERUNG DER TRINKMILCH,

RÜCKGABEMILCH UND BUTTERMILCH

Für die Lagerung der Trinkmilch und Rückgabemilch sowie Buttermilch sind 2 besonders abgeschlossene Räume im Obergeschoß vorgesehen.

Die Trinkmilch wird in 2 liegenden, isolierten Lagertanks je 6300 Liter Inhalt mit Innenbehälter aus nichtrostendem Chromnickelstahl gelagert. Der Raum ist so bemessen, daß noch 2 weitere Tanks gleichen Inhalts Aufstellung finden können.

Wunschgemäß wurde durch Aufstellung von 3 offenen, glasemaillierten, runden Behältern je 4000 Liter Inhalt

(Foto) Behälter für dicksaure Magermilch

mit „Stelzer“=Rührwerken die Möglichkeit geschaffen, Spezialvorrichtung in einem besonders für diesen Zweck die Magermilch auch in dicksaurer Form an die Lieferanten zurückzugeben.

Für die Herstellung von geschlagener Buttermilch zur Versorgung von Hamburg und Bad Bramstedt gelangten 1 Vorstapelbehälter 4000 Liter Inhalt, 1 Homogenisierpumpe und 1 offener Rundrohr=Flächenkühler für Eiswasserkühlung zur Aufstellung.

14

KÄSEREI

Besondere Sorgfalt wurde auf die Einrichtung der Käserei, die Salzbäder und die erforderlichen Käsereifungsräume zur Herstellung von Tilsiter, Edamer Käse, Speisequark und Schichtkäse gelegt. Es können je nach Marktlage bis zu 8000 Liter Kesselmilch täglich verarbeitet werden.

Die Technisierung in der Käserei wurde weitgehendst durchgeführt. Eine Holländer Käsewanne, 4000 Liter Inhalt, aus nichtrostendem Stahl mit automatischem Rührwerk kann sowohl für die Herstellung von Edamer als auch für Tilsiter Käse benutzt werden.

Die Abfüllung des Tilsiter=Bruches erfolgt über eine Spezialvorrichtung in einem besonders für diesen Zweck eingerichteten Raum im Kellergeschoß unter der Käseküche. Die Molke kann so auf schnellstem Wege über ein Sieb abgelassen, falls erforderlich, entrahmt und über einen Vorlaufbehälter in einen Molkentank von 10 000 Liter Inhalt gefördert werden.

Die für 3 Tagesproduktionen bemessenen Salzbäder werden im Umlaufverfahren mittels Eis= oder Lauwasser temperiert. Drei nach dem System Wiedemann=Husum mittels Eiswasser bzw. Lauwasser temperierte, be= und entlüftete Käsereifungsräume mit einem Fassungsvermögen von je 2000 Stück geben die Möglichkeit, den Käse abgelagert und in guter Qualität auf den Markt zu bringen.

Herr Käsereiinstruktor Veth von der Landesvereinigung der Milchwirtschaft, Kiel, stellte bei Einrichtung der Käserei seine reichen Erfahrungen auf diesem Gebiete in dankenswerter Weise zur Verfügung.

KÄLTE=, DAMPF=, WASSER= UND ELEKTRIZITÄTS =VERSORGUNG

KÄLTE

Die verantwortlichen Berater für die technische Einrichtung des Betriebes hatten für die Tiefkühlung der Milch, dem heutigen Stand der Technik entsprechend, die direkte Verdampfungskühlung mit Hilfe eines geschlossenen Bündelrohrkühlers und für die Kühlung des Rahmes sowie für die Temperierung der Käsereifungsräume die Flüssigkeitskühlung mittels Eiswassers gewählt. Die Kühlung des Butterkühlraumes, des Flaschenmilchkühlraumes und des Buttertiefkühlraumes soll durch einzelne Kleinkälte=Aggregate durch direkte Verdampfung erfolgen.

Auf Grund des Studiums einer inzwischen in Betrieb genommenen Eiswasserkühlanlage für die Tiefkühlung von Milch durch die Firma Rubow & Jellmann, Hamburg, die ausgezeichnete Ergebnisse hatte, entschloß man sich, auch die Kühlung der Milch in einer geschlossenen Tiefkühlabteilung des Plattenapparates mittels Eiswassers nach dem System Rubow & Jellmann vorzunehmen. Bei dieser Art der Kühlung war außerdem die Möglichkeit zur Verwendung von billigem Nachtstrom zur Speicherung von Kälte gegeben. Die zum Einbau gekommene Eiswasseranlage genannter Firma weist folgende besondere Merkmale auf:

Tiefkühlung

Die Kühlsysteme sind so ausgebildet, daß alle Teile feuerverzinkt werden können; sie befinden sich in einem mit Brunnenwasser gefüllten, isolierten Behälter aus Beton. Unter Wasser sind keine Verbindungselemente. Die Ammoniakseite des ganzen Systems ist so geschaltet, daß eine konstante Höhe des Ammoniakspiegels bei allen Betriebsverhältnissen sichergestellt ist. Dadurch arbeitet die Kältemaschine stets mit günstigem Wirkungsgrad. Die erreichten Verdampfungstemperaturen liegen ebenso günstig wie bei einer Anlage mit direkter Verdampfung. Der Austritt des gekühlten Eiswassers zur Umwälzpumpe erfolgt an einer Stirnseite des Behälters, während an der gegenüberliegenden Stirnseite das aus dem Milchkühler zurückkommende Wasser wieder eintritt. Es entsteht also eine Längsströmung. Die Wasserführung und Umwälzung innerhalb des Behälters erfolgt in neuartiger Weise mit Hilfe von 2 Rührwerksgruppen mit je 3 Propellern. Diese Rührwerke bewirken einen sehr intensiven und gleichmäßigen Wasserumlauf quer zu der eben erwähnten Längsströmung. Es entsteht aus beiden Strömungen eine resultierende schraubenförmige Wasser

15

bewegung. Eine sehr lange und gleiche Verweilzeit aller Wasserteilchen von etwa 40 Minuten ist damit gewähr= leistet, so daß eine fortlaufende Abkühlung an der großen Eisoberfläche bis auf fast 0° C auf dem Wege von der Eintrittsseite bis zur Austrittsseite möglich wird, und zwar bei voller Belastung. Hiermit wird die Milch auf 2,5° C gekühlt.

Durch diese besonderen Maßnahmen herrschen auf der Wasserseite des gesamten Kühlsystems überall die gleichen Strömungsverhältnisse, was zur Verhinderung von Eisblockbildung innerhalb der Kühlsysteme sehr wichtig ist. Aus dem gleichen Grunde besitzt die Anlage eine Umschaltvorrichtung, womit die Wasserein= und Wasseraustrittsseite gewechselt werden kann.

Die zu den Kühlstellen führenden Leitungen wurden in Kupfer ausgeführt.

Da das gesamte Kühlsystem, wie schon erwähnt, feuerverzinkt und der Behälter aus Beton ist, kann sich das Wasser nicht durch Rost verfärben. Damit wird also verhindert, daß sich die Niro=Platten der Eiswasser=Kühlabteilung allmählich mit einer feinen Rostschicht belegen. Die Anlage ist sehr einfach und außerordentlich betriebssicher. Die bei geschlossenem Milchkühler mit direkter Verdampfung erforderliche feinfühlige Automatik zur Verhinderung des Anfrierens ist bei Eiswasser nicht erforderlich. Weiter kann das Eiswasser=Plattenpaket bei der chemischen Reinigung beliebig erwärmt werden.

Ein weiterer großer Vorteil der Eiswasseranlage ist die Speicherfähigkeit von 200 000 kcal. Der Kältebedarf kann also durch eine kleinere Kältemaschine mit längerer Laufzeit gedeckt werden.

D A M P F V E R SO R G U N G

D A M P F V E R SO R G U N G

Der Dampfbedarf des Betriebes wird durch einen neuzeitlichen Dreizug = Flammrohr = Rauchrohr = Kessel mit 50 qm Heizfläche, 10 atü Betriebsdruck und nachgeschalteter Strahlkammer der Firma Siller & Jamart, Wuppertal=Barmen, gedeckt. Der Kessel besitzt eine Dampfleistung von ca. 2,0 t und ist mit einer modernen, wirtschaftlichen Ölfeuerungsanlage für Schweröl ausgestattet.

Der eingebaute Drehzerstäuber der Firma „WAHODAG“, Hamburg arbeitet mit regelbarem Heizöldurchsatz von 50 kg/h bis 135 kg/h. DasÖl wird aus einem unterirdisch neben dem Kesselraum gelagerten Tank von 20 000 Liter Inhalt dem Brenner über einen Vorwärmer mit umschaltbarem Doppelfilter mittels Räderpumpe zugeführt. Die Zündung des Heizöles erfolgt durch einen Elektro=Gas=Zündbrenner mittels Propangas.

Für eine einwandfreie Überwachung der Kesselanlage sorgt ein Instrumentenschrank, durch den es dem Heizer möglich ist, die Zugverhältnisse des Kessels, die Rauchgastemperatur, die Speisewasser= und Heizöltemperatur zu kontrollieren. Das im Betrieb anfallende Kondensat wird restlos zurückgewonnen und für die Kesselspeisung benutzt. Die erforderliche geringe Menge an zusätzlichem Speisewasser wird über ein Schwimmerventil nach Enthärtung in einer Basenaustauschanlage automatisch zugeführt. Außerdem wird das gesamte Kesselspeisewasser zum Schutz des Kessels gegen Korrosion einer chemischen Entgasung durch Dosierung von Trinatriumphosphat und Natriumsulfit zur Bindung des Sauerstoffes unterzogen.

Der Wasserstand im Kessel wird durch einen „Igema“ = Wasserstandsregler mit „Alarmer“ gesteuert und überwacht, ein Gerät, das die Sicherheit des Kessels außerordentlich erhöht. Jede Über= und Unterschreitung des normalen Wasserstandes wird durch ein totes Lichtsignal als Vorwarnung und im Gefahrenfalle als Hupensignal angezeigt. Bei Erreichung des höchsten Wasserstandes wird die Kesselspeisepumpe ab= und bei niedrigstem Wasserstand eingeschaltet. Sollte bei eingeschalteter Pumpe der niedrigste Wasserstand trotzdem unterschritten werden, so wird der Ölzulauf zum Brenner unterbrochen, gleichzeitig ertönt die Hupe.

DIE ELEKTRISCHE ANLAGE

Der gesamte Strombedarf für ca. 65 Elektromotoren und die Beleuchtung wird über eine eigene Trafostation von 150 KVA, einer Hochspannungsringleitung von 11000 Volt der Schles.Holst.Stromversorgungs=AG. entnommen. Ein mit der „Schleswag“ abgeschlossener Stromlieferungsvertrag für hochspannungsseitigen Bezug elektrischer Energie basiert auf einen Jahresleitungspreis und einen Arbeitspreis für die abgenommene elektrische Arbeit bei beschränkter Leistungsentnahme für bestimmte Tageszeiten und Monate sowie Entnahme von verbilligtem Nachtstrom.

Die zentral gelegene Hauptverteilung Fabr „äG“ in gußgekapselter Ausführung ist als sog.,, sicherungsarme“ Verteilung aufgebaut. Sämtliche Motoren werden über Steuertafeln mit Frontplatten aus nichtrostendem Stahl bzw. über Einzelschaltgeräte mit Kontrollampen von geeigneten Stellen in den einzelnen Betriebsräumen gesteuert.

16

Die Installation des Leitungsnetzes erfolgte nach den „Kieler Richtlinien für die Ausführung elektrischer Starkstromanlagen in Molkereien“.

Um bei der Entnahme der elektrischen Energie den Anforderungen des E=Werkes auf einen günstigen Leistungsfaktor – nicht unter 0,9 – zu entsprechen, wurden Kondensatoren eingebaut, die einen cos w von 0,99 ermöglichen. Aus Gründen des Berührungsschutzes wurde die gesamte Lichtanlage und die Steckdosen im Kellergeschoß sowie die Steckdose des Kesselhauses in Kleinspannung von 24 Volt verlegt.

WASSERVERSORGUNG

Die Wasserversorgung des Betriebes wird aus zwei eigenen Bohrbrunnen von je 12 m Tiefe je 80 cbm/h mit doppelter Kiesschüttung und einem End= O von 620 mm getätigt. Zwei Kreiselpumpen von je 30 cbm/h Leistung fördern das Wasser über drei Kaltwasserdruckkessel je 2000 Liter Inhalt und gestatten so einen gleichbleibenden Wasserdruck an allen Bedarfsstellen. Da die Brunnen nur mit ca. 50 % der Nennleistung belastet werden, ist eine lange Lebensdauer der Anlage gewährleistet.

DIE REINIGUNG DER MOLKEREIABWÄSSER

Die Abwässer der Molkereien bereiten sowohl den Betrieben als auch den Behörden des Landes, die für die Reinhaltung der Wasserläufe verantwortlich sind, große Sorge. Trotz allen Bemühungen ist es scheinbar noch nicht gelungen, ein Verfahren zur Klärung der Molkereiabwässer zu entwickeln, das sich durch hohen Klär= und Desinfektionseffekt, Einfachheit der Bedienung und geringe Anlage= und Betriebskosten auszeichnet.

Nachdem mit Unterstützung der Landesregierung vor zwei Jahren die erste Versuchsanlage in dem Meierei= Neubau Reinfeld – ein biochemisches Verfahren auf Tropfkörpern – errichtet worden ist, ist nunmehr eine zweite Versuchsanlage für die Meierei=Genossenschaft Bad Bramstedt, System Preußner, erstellt worden. Es handelt sich um ein chemisches Reinigungsverfahren, bei dem in einem Stahlbehälter mittels eines elektrisch angetriebenen Rührwerkes unter gleichzeitiger Luftzufuhr Gußeisenspäne innigst mit dem zu reinigenden Abwasser verrührt werden. Die eingeführten Luftmengen bewirken eine ödation der sich bildenden Ferro=Verbindungen und ein Ausflocken der im Abwasser enthaltenen Schwebestoffe. Durch Zusatz von Chlor erfolgt eine Restödation. Nach einer Absetzzeit von 1/4 bis 1/2 Stunde wird das überstehende, nunmehr gereinigte Wasser noch über einen Sandfilter dem Vorfluter zugeleitet. Eine endgültige Beurteilung der Anlage ist z.Z. nicht möglich, da dieselbe noch durch die zuständige Behörde überwacht und kontrolliert wird. Es kann jedoch schon jetzt gesagt werden, daß sich die Anlage durch Einfachheit in der Bedienung auszeichnet und die Anlage= und Betriebskosten gesenkt werden konnten.

ZUSAMMENFASSEND UND ABSCHLIESSEND

Bei der Errichtung und Einrichtung des Meierei=Neubaues wurden z. T. neue Wege beschritten mit dem Ziel, die Kosten für das Gebäude zugunsten der technischen Einrichtung zu senken.

Die nach dem Kriege erstellten Neubauten haben gezeigt, daß die Gebäudekosten in keinem gesunden Verhältnis zu den Kosten der Maschineneinrichtung standen und

das vor dem Kriege bestandene Gleichgewicht zweifellos gestört wurde.

Ob die Energieverbrauchszahlen der verschiedenen Betriebszweige im Rahmen der Vorplanung liegen, muß die von der Bundes=Versuchs= und Forschungsanstalt für Milchwirtschaft, Kiel, vorgesehene Untersuchung der Anlagen ergeben.

17

Rudolf Kuhrt, Gayen

Zur Einweihungsfeier der Meierei-Genossenschaft

Bad Bramstedt

Im Auftrage der Meierei=Genossenschaft Bad Bramstedt begrüße ich Sie und heiße Sie alle herzlich willkommen. Ich begrüße insbesondere unsere Gäste, Herrn Ober=Ing. Demerath und den Bauleiter, Herrn Willkens.

Meine Damen und Herren! Die feierliche Übergabe des Betriebes durch den Architekten, Herrn Hoff, Kiel, gibt dem heutigen Tage seine Bedeutung. Heute, da der neue Betrieb fertig vor uns steht, wollen wir einen kurzen Rückblick halten in die Zeit seiner Entstehung.

Die ersten Überlegungen zu diesem Neubau reichen in die Jahre 1949/50 zurück, als die Meierei Bad Bramstedt aus weiter Entfernung Milch zukaufte und zu Trinkmilch und Käse verarbeitete. Bereits auf der Generalversammlung des Jahres 1950 wurde von mir der Antrag eingebracht, einen Bauplatz für einen evtl. späteren Neubau zu kaufen. Dieser Antrag wurde damals auch von der Generalversammlung beschlossen und die Verwaltungsorgane beauftragt, einen geeigneten Bauplatz zu kaufen. Die steuerlichen Auswirkungen veranlaßten damals die Verwaltungsorgane und die Geschäftsführung, Warenrückvergütungen zu machen und damit die Geschäftsanteile zu erhöhen bzw. die Vermögensverhältnisse der Genossen zu verbessern. Diese Aufbesserung der Geschäftsguthaben brachte uns dann in eine bessere Vermögenslage, die überhaupt erst die Beschaffung des übrigen Kredites ermöglichte.

Wenn man heute den fertigen Betrieb besichtigt, kann man sich kaum eine Vorstellung machen von der Vielseitigkeit und der Fülle der Planungs= und der Einzel= und Kleinarbeit, die von allen Beteiligten geleistet worden ist. Es liegt mir daher am Herzen, am heutigen Tage allen denen Dank zu sagen, die zum Gelingen dieser großen Gemeinschaftsarbeit beigetragen haben.

Besondere Anerkennung und Dank gebühren dem damaligen Vorsitzenden, Herrn Gottlieb Freudenthal, und dem Betriebsleiter, Herrn Reimers, die keine Mühe gescheut haben und bei den vielen Verhandlungen nicht müde geworden sind, bis der Neubau in seiner heutigen Form vollendet werden konnte. Auch die übrigen Mitglieder des Vorstandes und Aufsichtsrates möchte ich hier nicht vergessen, sie waren immer vollzählig zur Stelle, wenn sie gebraucht wurden, und alle Beschlüsse sind stets einstimmig gefaßt worden.

In gleicher Weise danken wir den Baufachleuten, unserem Architekten, Herrn Hoff, und seinem Mitarbeiter, Herrn Willkens. Herr Hoff hat mindestens 10 verschiedene Zeichnungen von dem Neubau anfertigen lassen müssen, immer war der Kostenvoranschlag überschritten und jedesmal bekam er von unserem Vorsitzenden, Herrn Freudenthal, die gleiche Antwort :„Wenn sie keine Meierei bauen können für den Preis, den wir festgesetzt haben, dann können wir eben nicht bauen“. Da entschloß sich Herr Hoff, von der üblichen Meiereibauweise abzugehen und ganz neue Wege der Baukunst zu beschreiten. Und siehe, da ging es plötzlich. Auf einmal stimmte sein Voranschlag mit dem von uns festgesetzten Betrag überein.

Herr Willkens, die rechte Hand von Herrn Hoff, hat die Bauarbeiten ständig überwacht, und er hat unerbittlich darauf bestanden, daß, wenn die Mauerleute eine schiefe Wand hergestellt hatten, diese wieder abgerissen wurde. Wir danken Herrn Ober=Ing. Demerath, der sich die allergrößte Mühe gegeben hat, uns bei dem möglichst vorteilhaftesten Einkauf der Maschinen behilflich zu sein. Und ich muß sagen, ich habe ihn oft bewundert, daß bei seinen Einkäufen niemals der Voranschlag überschritten wurde. Ferner danken wir den Firmen Holstein & Kappert und Rubon & Jellmann, die ihre reichen Erfahrungen auf dem Gebiet des Meiereiwesens in den Dienst unseres Unternehmens gestellt haben.

Die Witterungsunbilden im letzten halben Jahr 1954 und der strenge Winter haben die vorgeschriebenen Bautermine um einige Wochen hinausgezögert. Aber auch in den Wintermonaten haben Bauhandwerker und Monteure unermüdlich weitergeschafft, um die Vollendung zu dem vorgeschriebenen Termin zu gewährleisten.

Jedoch die wichtigste Voraussetzung für den Neubau haben unsere Mitglieder selbst geschaffen. Denn sie haben durch Erhöhung der Geschäftsanteile und durch die Bewilligung des belastenden Finanzierungsplanes ein großes Opfer auf sich genommen. Diese Opferbereitschaft verpflichtet die Verwaltungsorgane und die Geschäftsführung, alles daranzusetzen, um das geschenkte große Vertrauen zu rechtfertigen.

Wir danken auch den Behörden und Regierungsstellen, dem Genossenschaftsverband sowie der Zentralkasse Norddeutscher Volksbanken, die uns durch wertvolle Beratungen und durch Zurverfügungstellung von Krediten und Zinsverbilligungen zur Verwirklichung unserer Baupläne geholfen haben.

Besonderer Dank gilt auch der Fa. Julius Schnoor, Bad Bramstedt, die uns, als nirgendwo ein passendes Grundstück für unseren Neubau zu finden war, an der Bimöhler Straße das Grundstück „Moorstücken“ verkaufte. Bei den später auftretenden Schwierigkeiten wegen der Bauerlaubnis danken wir hier den Herrn vom Kreisbauamt Segeberg sowie Herrn Regierungsbaurat Holstein aus Kiel für ihre tatkräftige Unterstützung, die es uns ermöglichte, trotz aller örtlichen Schwierigkeiten am 1. Juni 1954 mit dem Bau zu beginnen.

18

Unser Ziel beim Neubau war: Mit möglichst geringem Aufwand für die Zukunft Besseres zu erreichen. Im alten Betrieb am Kirchenbleek war eine Rationalisierung nicht möglich. Die beengte Lage zwang uns, neue Wege zu gehen. Durch Umstellung in der Energie= und Wasser=Versorgung durch Förderanlagen, klare Abgrenzung in den einzelnen Betriebsabteilungen wurde eine gute Übersicht und flotte Abwicklung der Arbeiten erreicht. Besondere Kontrollen und Meßeinrichtungen geben der Betriebsführung Gewähr für einen einwandfreien Ablauf des technischen Betriebes.

Jedem Besucher werden die sauberen, hellen, gekachelten Räume, das sauber glänzende Material aller Maschinen und Rohrleitungen aus V2A (Chromnickelstahl) aufgefallen sein. Dieses hervorragende Material dient der Erreichung einer guten Qualität. Die Qualitätsüberwachung beginnt bereits bei der Abnahme der Milch und endet beim Fertigerzeugnis. Diese Kontrollen und Untersuchungen werden im chemischen und bakteriologischen Laboratorium durchgeführt. Wir behaupten nicht zuviel, wenn wir hier feststellen, daß der Qualitätsgedanke und die steigenden Ansprüche der Verbraucher in Hamburg und Bad Bramstedt der wichtigste Anlaß für den Neubau gewesen sind. Immer hat der Meierei Bad Bramstedt die Verbesserung der Qualität im Vordergrund gestanden. Die von den Milcherzeugern angelieferte Milch wird entsprechend der festgestellten Qualitätsmerkmale aussortiert, verarbeitet und bezahlt. Wir können heute mit Befriedigung feststellen, daß mit geringen Ausnahmen die Qualität der angelieferten Milch einen guten Stand erreicht hat.

Trotz aller Belastungen durch den Neubau möchte ich hier noch erwähnen, daß wir mit unserer Milchgeldauszahlung bisher noch immer mit an der Spitze sämtlicher Meiereien von Schleswig=Holstein gelegen haben.

All diese Ausführungen mögen dem objektiven Betrachter zeigen, daß der Neubau der Meierei Bad Bramstedt im Zeichen der Qualitätsförderung ausgeführt worden ist. Es ist nun unser sehnlichster Wunsch, daß das Echo nicht ausbleiben und daß unser Neubau dazu beitragen möge, das Verhältnis zwischen Stadt und Land günstig zu beeinflussen.

So wenig wie wir bisher eine Konkurrenz mit vergleichbaren Nachbarmeiereien zu scheuen brauchten, werden wir auch in der Zukunft immer bestrebt sein, so wirtschaftlich wie möglich zu arbeiten. Wir glauben, daß gerade die anfangs besprochene Rationalisierung uns in den ersten Jahren, die verständlicherweise sehr angespannt sein werden, eine wesentliche Entlastung bringen wird, so daß der Erfolg nicht ausbleiben kann.

Wenn wir heute namens unserer Genossenschaft den Neubau seiner Bestimmung übergeben und ihn in den Dienst der Allgemeinheit stellen, dann tun wir es im Bekenntnis zum Genossenschaftsgeist. Möge dieser Neubau, geboren aus dem Genossenschaftsgeist, allezeit ein Zeichen und Mal dafür sein, was bäuerliche Einsicht und Tüchtigkeit zustande bringen.

NEUBAU DER MEIEREI-GENOSSENSCHAFT BAD BRAMSTEDT

| AUSFÜHRENDE BAUFIRMEN | W. Teschner, Bad Bramstedt, Schlosserarbeiten |

| Dyckerhoff & Widmann KG., Kiel, Stahlbeton | A. de Bernardo, Bad Bramstedt, Kunststeinarbeiten |

| W. Hänsel, Bad Bramstedt, Erd= und Maurerarbeiten | Gebr. Rabe, Kiel, Fliesenarbeiten |

| F. Gülck, Bad Bramstedt, Zimmererarbeiten | Käfer & Co., Hamburg 19, Kühlraumisolierung |

| F. Zechel, Bad Bramstedt, Dachdeckerarbeiten | Deutsche Metalltürenwerke, Brackwede, Stahltüren |

| Fr. Hingst, Bad Bramstedt, Heizung, Installation | W. Schnettler, Neheim=Hüsten, Stahlfenster |

| V. H. Hinrichsen jr., Bad Bramstedt, Klempnerarbeiten | Sesam=Werk, Bad Harzburg, Oberlichte |

| H. Kiel, Bad Bramstedt, Klempnerarbeiten | Hamburger Bau=Isolierungs GmbH., Hbg. 39, Vandex = |

| R. Meyer, Bad Bramstedt, Tischlerarbeiten | Isolierung |

| J. Hamann, Bad Bramstedt, Tischlerarbeiten | R. Fock, Kaltenkirchen, Straßenbefestigung |

| J. Andresen, Bad Bramstedt, Malerarbeiten | Gebr. Seemann, Hbg.=Fuhlsbüttel, Steinemai1=Wandbelag |

| W. Fick, Ww., Bad Bramstedt, Malerarbeiten | Ruberoidwerke AG., Hbg.=Billstedt 1, Dichtungsarbeiten |

| S. Manske, Bad Bramstedt, Glaserarbeiten | Niederlassung Kiel |

19

An der Lieferung der Maschinen für den Meierei-Neubau waren folgende Firmen beteiligt

| Gesamtauftrag und Planung, Lieferung und Montage |

Holstein & Kappert, Maschinenfabrik „Phönix“ G.m.b.H., Dortmund |

| Kälteversorgung und Eiswasserbereitungsanlage |

Rubow & Jellmann, Hamburg 1, Spitalerstraße 16 |

| Kessel= und Ölfeuerungsanlage | Oberingenieur Franz Schulz, Elmshorn |

| Die wichtigsten Herstellerfirmen | |

| Milch= und Rahmerhitzer | Holstein & Kappert, Dortmund |

| Milch= und Rahmkühler, Milchpumpen |

Holstein & Kappert, Dortmund |

| Kannenwaschmaschine | Holstein & Kappert, Dortmund |

| Rohrleitungen und Armaturen aus nichtrostendem Chromnickelstahl |

Rosista G.m.b.H., Dortmund |

| Separatoren | Westfalia Separator AG., ölde |

| Milchwaage= und Kartendruck= Vorrichtung |

Carl Schenk, Maschinenfabrik, G.m.b.H., Darmstadt |

| Kettentransport= und Klimaanlage | Leifeld & Lemke, Herford/Westfalen |

| Kühlmaschine | LindeKühlung, Maschinenfabrik, Fürth |

| Kessel | Siller & Jamert, Maschinenfabrik, Wuppertal=Barmen |

| Ölfeuerung | WAHODAG – Wagner~Hochdruck=Dampfturbinen Gesellschaft m.b.H., Hamburg 1 |

| Kesselspeisepumpe | Otto Tuchenhagen, Molkereimaschinenfabrik, Büchen |

| Kesselspeisewasseraufbereitung | Bran & Lübbe, Maschinen= und Apparatebau, Hamburg 39 |

| Kesselüberwachungsanlage | Siemens & Schuckertwerke AG., Hamburg 1 |

| Automatische Temperaturschreib= und Regelanlage |

Dreyer, Rosenkränz & Droop, Hannover |

| Elektrische Kraftanlage | äG – Allgemeine Elektrizitäts=Ges., Hamburg |

| Elektr. Kraft= und Lichtinstallation | Elektro=Ingenieur Otto Tietje, Kellinghusen |

| Rahmreifer | Gebr. Klaus, Flensburg, Molkereimaschinenfabrik |

| Säurewecker | Ahrens & Bode, Molkerei=Maschinenfabrik, Schöningen/Br. |

| Milchtanks aus Niro | Robert Nebel KG., Molkereimaschinen= und Gerätefabrik, Hildesheim |

| Milchvorstapeltanks aus Alu | Robert Nebel KG., Molkereimaschinen= und Gerätefabrik, Hildesheim |

| Glasemaillierte Behälter | Maschinenfabrik Grevenbroich AG., Grevenbroich/Niederrhein |

| Käsefertiger | Schwarte, Molkereimaschinenfabrik, Ahlen/Westfalen |

| Milchmeß= und =abfüllgeräte | Gebr. Dießel, Molkereimaschinenfabrik, Hildesheim |

| Isolierungen | Richard Dührkop, Hamburg 33 |

| Laboratoriumseinrichtung | Hans Beeck, Molkerei=Bedarfsartikel, Lübeck, Moislinger Allee 20b Dr. Gerber „Webeco“ |

| Kläranlage | Dipl.=Ing. Preußner, Hamburg=Kl. Flottbek, Karl=Jacob=Str. 25 |

| Brunnen | Aug. Burmeister & Söhne, Brunnenbau, Elmshorn |

| Wasserpumpen | Eduar=Pumpenfabrik, Ed. Redlien, Kiel |

| Kesseleinmauerung und Schornstein | Karl Frach, Schornsteinbau, Nortorf i. H. |

| Einrichtung der Käsereifungsräume | Carl Wiedemann, Molkereimaschinen, Husum |

20